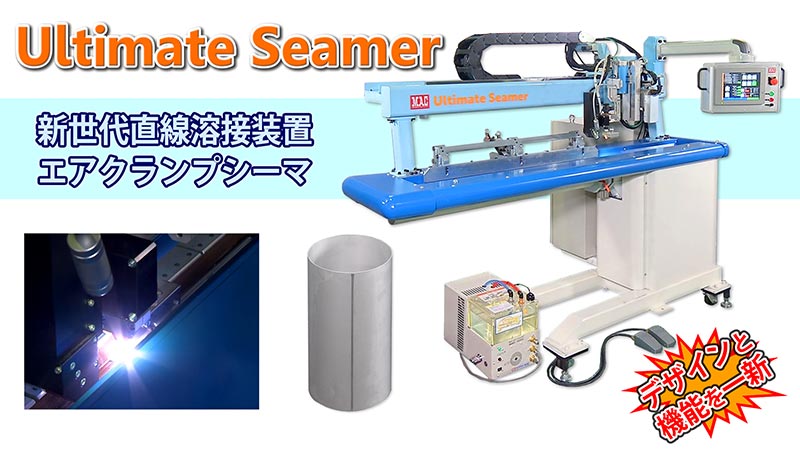

薄板パイプ突合せ溶接設置『エアクランプシーマ』

HOME > 製品情報 > 直線装置・走行台車 > エアクランプシーマ

Ultimate Seamer

▼「Ultimate Seamer」説明動画

■特長

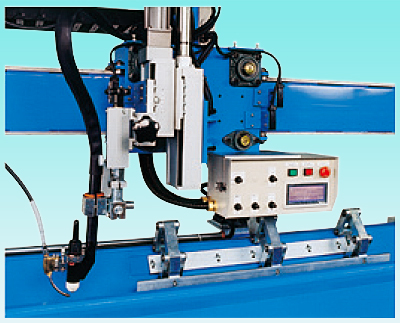

- フレームをフラット構造に変更

- ワーク上面検出、アーク長設定機能搭載

- ワーク位置検出機能搭載

- アフターシールド治具採用

- 多機能タッチパネル採用

- 溶接位置モニタリング機能搭載

- AVC機能搭載

ワークの視認性UPにより、作業性が良好になりました。

ワーク上面を検出し、設定したアーク長を再現します。

ワークの始点・終点を検出し、ワークセットの位置変化を補正します。

アフターガスノズルを用い、溶接焼けを低減します。

各種パラメータ設定、状態表示、異常表示など、一元的に操作、確認が可能。

位置合わせが容易に行え、溶接の簡易モニタとしても使用可能。

アーク長を一定に保つ溶接電圧プリセット式の『AVC機能』を標準搭載

■溶接可能ワークサイズ

| ワーク径 | φ100~700(mm) |

|---|---|

| 板 厚 | 0.5~2.0(mmt) |

| 溶接長 | 900mm (センサー付きの場合) |

■仕様

| 溶接ヘッド駆動速度 | 150~1500(mm/min) |

|---|---|

| 外形寸法 (幅×高さ×奥行) |

2400×2000×1200(mm) |

| 本体質量 | 1000kg |

※ワーク仕様に応じて見積りいたします。

※板厚によってはワーク位置検出機能が使用できない場合があります。

※ワーク仕様によっては仮付けが必要になる場合があります。

※新フレームは丸形状・溶接長が1000mm以下(センサー無しの場合)のものが対象になります。

※記載されている仕様は予告なく変更する場合があります。

エアクランプシーマ

■特長

- 装置本体のクランプ上部全体に特殊ホースを内蔵し、ホース内の圧縮エア力で分割された銅製のクランプ板にてワークを均一に押さえ付けるため、溶接中の熱ヒズミを最小限に抑えることができます。

- バッキング板には裏波溶接を行う際に必要なバックシールドガス用の流量孔があいています。また、溶接するワーク形状や材質によって様々なタイプをご用意しています。

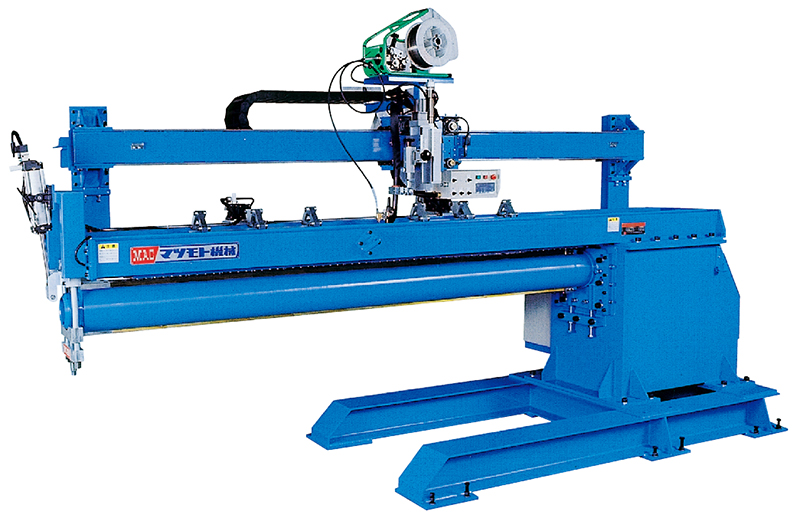

STP-2000 S

溶接方法/TIGフィラ溶接

クランプ長さ/2,000mm

外形寸法/1,000×3,500×2,000mm(W×D×H)

STP-2500 S

溶接方法/プラズマフィラ溶接

クランプ長さ/2,500mm

外形寸法/1,300×4,000×3,000mm(W×D×H)

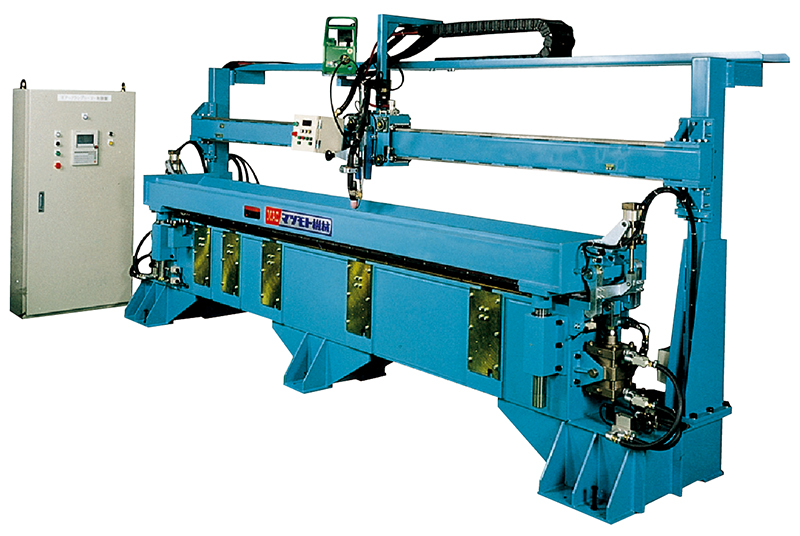

STK-3000 S

溶接方法/プラズマフィラ溶接

クランプ長さ/3,000mm

外形寸法/930×4,700×1,900mm(W×D×H)

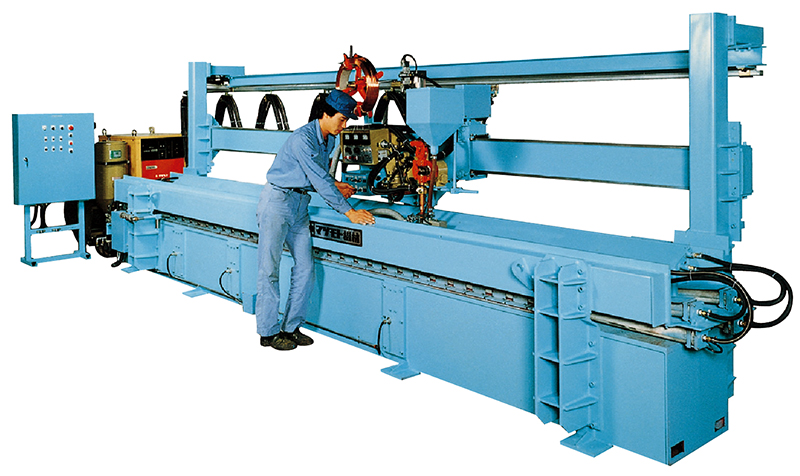

STK-4000

溶接方法/サブマージド溶接

クランプ長さ/4,000mm

外形寸法/1,370×6,200×2,000mm(W×D×H)

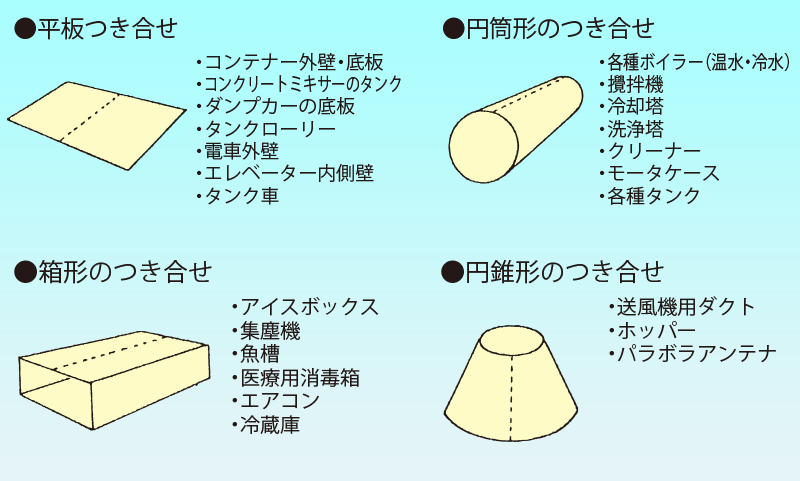

■使用例

■仕様

| 形式 | クランプ 長さ (mm) |

クランプ ストローク (mm) |

ワーク位置 決め装置 |

エア 供給圧 |

溶接ヘッド 駆動速度 (mm/min) |

操作方法 | 制御方式 | クランプ操作 | 溶接方法 | |

|---|---|---|---|---|---|---|---|---|---|---|

| パイプ平板兼用 | STP-1000 | 1000 | Max15 | 可能 | ≧5kg/㎠ | 120~1200 240~2400 |

押釦操作 | 総合制御方式 | 足踏式 | ●TIG ●TIGフィラ ●MIG ●MAG ●CO2 ●プラズマ ●プラズマフィラ ●サブマージド |

| STP-2000 | 2000 | |||||||||

| STP-3000 | 3000 | |||||||||

| 平板用 | STK-2000 | 2000 | Max40 | 可能 | ≧5kg/㎠ | 120~1200 240~2400 |

押釦操作 | 総合制御方式 | 押釦式 | |

| STK-3000 | 3000 | |||||||||

| STK-4000 | 4000 | |||||||||

| STK-6000 | 6000 | |||||||||

| STK-8000 | 8000 |

注)●電源電圧は各機種ともに AC3φ 200V 50/60Hzです。

●板厚6mm以下は一層裏波溶接が可能です。但し、溶接方法にて異なりますので、ご相談下さい。

●板厚3mm以上は、仮付が必要です。

●本仕様は予告なしに変更する場合がありますので、ご注文の際はご照会下さい。

| ~ データダウンロード ~ | ||||

(6.9MB) |

||||